Para más flexibilidad y seguridad en el futuro: KHS desarrolla una plataforma modular para llenadoras de latas

Breaking News:

Kathmandu Nepal

Montag, Jan. 6, 2025

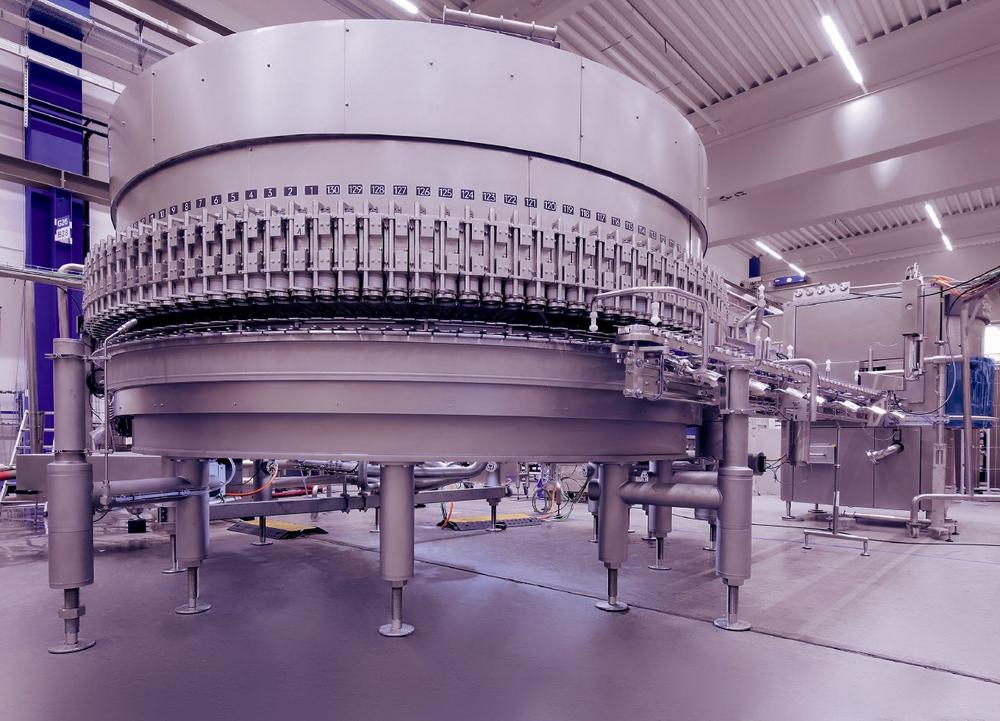

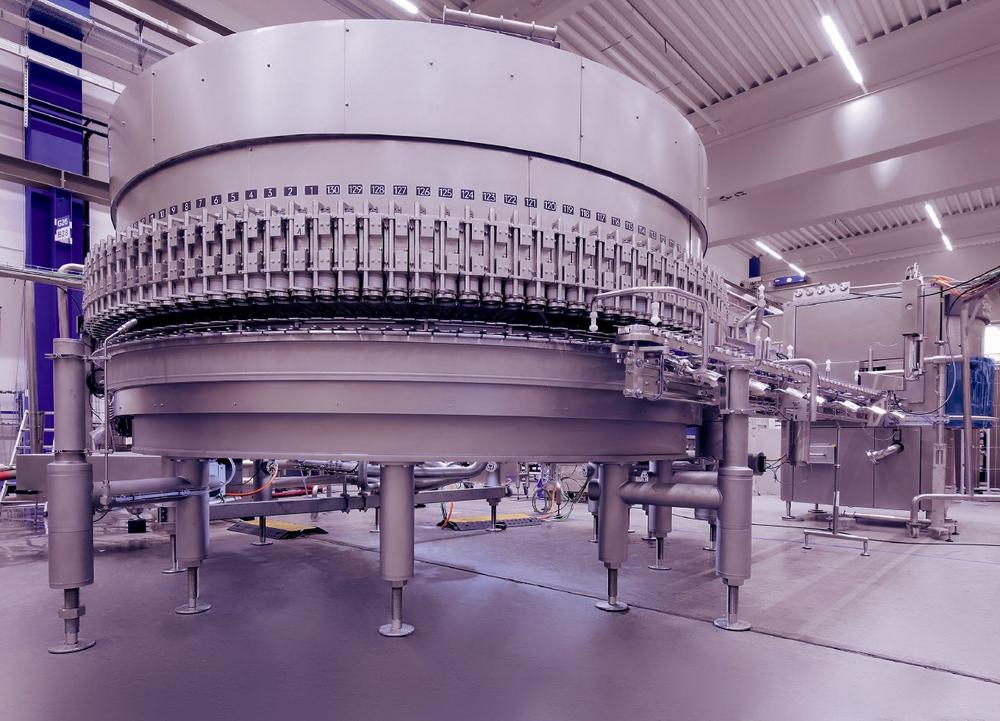

Modular, configurable y ampliable: Estas propiedades caracterizan la plataforma compartida de la nueva generación de llenadoras de KHS. Después de que durante los últimos dos años la tecnología se implementara sucesivamente para vidrio y PET, ahora está disponible en el mercado para llenadoras de latas. Esto significa que los requisitos de los clientes más exigentes para la máxima adaptabilidad y seguridad futura en este segmento de envases ahora se pueden cumplir aún mejor.

Múltiples ahorros de tiempo

Todos los modelos de llenadoras se benefician de varias maneras del nuevo desarrollo de un sistema modular común para todas ellas: La igualdad de las piezas asegura una mejor disponibilidad, lo que significa que las llenadoras se pueden entregar más rápidamente. El montaje y la puesta en marcha in situ se pueden llevar a cabo de acuerdo con estándares simplificados o sincronizados en un tiempo significativamente más corto. Y la tecnología de accionamiento exenta de mantenimiento acorta tanto el esfuerzo de limpieza como también el tiempo. Lo mismo se aplica al mantenimiento, que se simplifica y disminuye por la estructura uniforme de las llenadoras.

En vista de la cada vez más diversa gama de bebidas, la flexibilidad en el embotellado es cada vez más importante: Un requisito previo importante para esto es la elección del material correcto para el sello de fuelle en cada válvula de llenado. "Con PTFE (teflón) tenemos un material que es extremadamente fácil de limpiar", dice Manfred Härtel, Gerente de Producto de Llenado en KHS. "De esta manera, nuestro sellos de válvulas tienen una durabilidad mucho más larga. Esto permite que los intervalos de revisión durante el mantenimiento sean el doble de largos”. Con respecto a los crecientes surtidos de los clientes, el material destaca sobre todo porque casi no absorbe aromas, a diferencia de los sellos habituales hechos de elastómeros como EPDM (caucho de etileno propileno dieno), que durante la producción absorben líquido como una esponja. Si en el próximo producto en la secuencia de llenado hay un gradiente de concentración, los aromas se liberan nuevamente. Para evitar este efecto no deseado, se debe programar la producción según el aroma. Para ello, la semana comienza con un agua mineral y continúa con el embotellado de productos cada vez más intensos en sabor, como las bebidas energéticas. "Con nuestras válvulas de llenado, la transferencia de sabor se evita casi totalmente, lo que le da al cliente más libertad para planificar", enfatiza Härtel.

Detalles limpios

Un gran aspecto positivo del nuevo desarrollo es la higiene optimizada aún más: A ello contribuye significativamente la guía de tulipa neumática que, a diferencia del descenso mecánico con la ayuda de rodillos y levas, no requiere lubricación. Además del desgaste, esto evita sobre todo salpicaduras de agua. Un punto fuerte es el revestimiento higiénico opcional: Gracias a las placas separadoras elevadas y a un techo más bajo, el espacio del producto alrededor del carrusel de llenado se ha reducido significativamente: Siguiendo el así llamado principio de la rosquilla, el cerramiento lo encierra en un anillo y reduce el volumen del área de higiene hasta en un 40%. Esto asegura un flujo de aire esterilizado óptimo y dirigido alrededor de la zona sensible, con el que las latas abiertas se protegen del aire "sucio" de la nave. Al mismo tiempo se reduce la cantidad de filtros HEPA necesarios.

A pesar de la construcción compacta, el operador no se siente condicionado en un espacio pequeño: "Cada lugar de la llenadora que pueda requerir manipulación para mantenimiento, reparaciones o cambios de formato es fácilmente accesible", enfatiza Härtel. Básicamente se quieren limitar las intervenciones manuales a un mínimo, pues esto representa el mayor riesgo higiénico. Por esta razón se automatizaron tantas funciones como fue posible, desde ciclos de limpieza claramente definidos, tapas de CIP automáticas, hasta la guía de tulipas antedicha.

Mejor higiene, menor necesidad de espacio

Un resultado de los estándares de higiene cada vez más altos es que hoy en día casi no se necesita un pasteurizador de túnel para esterilizar las latas llenas y cerradas. Estas máquinas ocupan mucho espacio e implican inversiones considerables y altos consumos de energía, que a su vez se reflejan en costos operativos considerables. "Actualmente, gracias a los sofisticados estándares de higiene de nuestras llenadoras, podemos envasar cada vez más bebidas sensibles", explica Härtel. “Entretanto, la pasteurización flash es completamente suficiente para muchos tipos de productos. Esto no solo ahorra una enorme cantidad de espacio, sino que, además, apenas altera el sabor debido al hecho de que las bebidas permanecen calientes solo unos segundos”.

La nueva plataforma también es flexible con respecto a la temperatura de los productos a envasar: Por ejemplo, las cervezas se pueden llenar tibias a 20 grados centígrados y los refrescos carbonatados a 22 grados centígrados. Como resultado, no se forma condensación, y el ablandamiento, la formación de moho o la contaminación de cajas o bandejas son prácticamente imposibles. Otra opción es el llenado en caliente de jugos a temperaturas de hasta 95 grados centígrados sin crear un vacío en las latas, ya que el contenido se enfría y encoge sin abollar la pared de aluminio. "Para lograr esto, inyectamos nitrógeno líquido inmediatamente antes del sellado, lo que aumenta la presión interna", dice Härtel.

Otro desafío que fue dominado por la nueva plataforma de llenado, son los espesores de pared cada vez más delgados de las latas de peso ligero y la consecuente menor rigidez axial. En este contexto, el apriete neumático ha demostrado ser la solución óptima para el presellado de los envases; su presión de contacto se puede ajustar al espesor y estabilidad del material respectivo de las latas abiertas.

"Gracias a su estructura modular, la nueva plataforma de llenado es extremadamente segura para el futuro", enfatiza Härtel. "Hemos logrado el objetivo de ofrecer a nuestros clientes un margen de maniobra lo más amplio posible a mediano y largo plazo. Quienes opten hoy por una llenadora de latas KHS podrán ampliar fácilmente su máquina con componentes adicionales en el futuro, tal como lo requiera el mercado o la política de productos del fabricante de bebidas".

El Grupo KHS es uno de los fabricantes líderes mundiales de líneas de envasado y de embalaje en las áreas de bebidas y alimentos líquidos. Además de la empresa matriz (KHS GmbH), el grupo de empresas también incluye numerosas filiales en el extranjero con emplazamientos de producción en Ahmedabad (India), Waukesha (EE. UU.), Zinacantepec (México), São Paulo (Brasil) y Kunshan (China). A esto se suman numerosas oficinas internacionales de ventas y servicio. En su sede de Dortmund y en sus otras plantas de Bad Kreuznach, Kleve, Worms y Hamburgo, KHS fabrica modernos sistemas de envasado y embalaje para el sector de alto rendimiento. El Grupo KHS es una filial propiedad en un 100% de la empresa Salzgitter AG, registrada en MDAX. En 2022, con 5.002 empleados,el grupo tuvo una facturación de alrededor de 1.291 millones de euros.

KHS GmbH

Juchostr. 20

44143 Dortmund

Telefon: +49 (231) 569-0

Telefax: +49 (231) 569-1541

http://www.khs.com

![]()